Groove Welds

Jika Fillet Weld adalah pengelasan dua part yang memiliki sudut dan bertemu satu sama lainnya. Groove Weld dapat dikatakan pengelasan dua part, dimana antara kedua part tersebut memiliki jarak tertentu yang terbuka (gap). contoh :

Pemberian. ukuran pada groove weld tergantung pada penetrasi dari pengelasan, bukan tebal pelat yang dilas. contoh pemberian simbol pada pengelasan bevel groove weld

Gambar Teknik

Kamis, 27 Juni 2013

Selasa, 25 Juni 2013

Simbol Ukuran Pengelasan (Fillet Weld)

Seorang welder harus memiliki kemampuan dasar dalam membaca simbol dan ukuran-ukuran yang tertera di dalam simbol pengelasan.

Fillet Welds

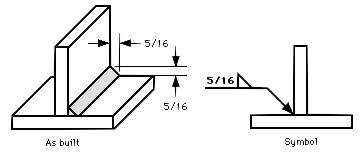

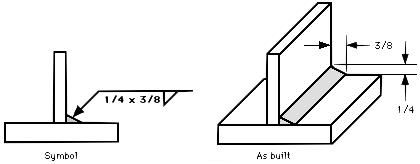

Fillet Welds mungkin merupakan jenis pengelasan yang sering ditemui. Ada dua jenis pengukuran kampuh las pada fillet welds, yaitu melalui leg (kaki) atau throat (tenggorokan). Pengukuran pertama adalah menggunakan ukuran leg (kaki), dimana pengukuran dilakukan secara vertikal dan horizontal dari besarnya kampuh las.

jika ukuran horizontal dan vertikal sama, maka dimensi besarnya kampuh las hanya dituliskan 1 (satu) kali saja, seperti pada gambar diatas. Tetapi jika besarnya ukuran horizontal dan vertikal berbeda, maka kedua dimensi tersebut harus dituliskan. posisi dimensi adalah sebelum simbol pengelasan.

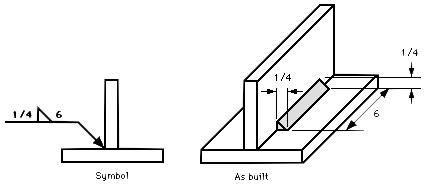

sedangkan untuk ukuran panjang, jika tidak dicantumkan maka pengelasan dilakukan sepanjang sisi yang ditunjukan oleh panah pada simbol pengelasan. Tetapi jika ada panjang khusus, maka harus dituliskan setelah simbol pengelasan.

jika pelat tersebut tidak ada dimensi tambahan, maka panjang pengelasan dilakukan antara kedua titik ujung dari sisi yang ditunjukan oleh simbol. Seperti pada gambar diatas karena tidak ada keterangan dimensi lain pada part, maka pengelasan dilakukan sepanjang 6 inchi (ukuran tergantung dia menggunakan mm atau inchi) di antara kedua titik ujung pada sisi yang ditunjukan oleh panah. Tetapi jika ada dimensi tambahan pada part, maka pengelasan harus dimulai atau diakhiri pada dimensi tersebut. contoh :

Pengukuran kedua untuk besarnya kampuh las adalah menggunakan lebar dari throat kampuh las. pengukurannya adalah pada titik pertemuan kedua pelat dan bidang miring dari kampuh las (throat).

untuk penulisannya juga sama seperti pada pengukuran menggunakan leg yang memiliki ukuran horizontal dan vertikal sama. dalam hal ini ukuran throat dituliskan pada posisi sebelum simbol pengelasan.

bagaimana jika kedua sisi diberikan pengelasan ? untuk pengelasan kedua sisi maka diatas dan dibawah reference line harus diberikan simbol. serta sebelum simbol harus diberikan ukuran berapa besar kampuh las.

jika ukuran kampuh las berbeda antar sisinya, maka ukuran setiap sisi juga tetap dituliskan sesuai dengan ukuran. Tetapi harus diingat bahwa sesuai standard AWS, ukuran dan simbol yang terletak di bawah reference line menunjukan kampuh las yang ditunjukan oleh panah. Sedangkan ukuran dan diatas garis reference menunjukan untuk sisi lainnya. (dibaliknya). Sedangkan untuk standard ISO itu tergantung pada identification line. Garis identification (garis putus-putus) bisa diata atau dibawah reference line. simbol yang menempel pada reference line menunjukan data untuk kampuh las yang ditunjuk oleh panah. Sedangkan simbol dan ukuran yang menempel pada identification line (garis putus-putus) itu menunjukan kampuh las disisi lainnya (dibaliknya).

contoh jika ukurannya kampuh las berbeda :

Tetapi untuk pemberian ukuran pengelasan menurut Standard ISO dan BS, harus mencantumkan notasi berikut :

Standard ISO 2553/EN 22553

Fillet Welds

Fillet Welds mungkin merupakan jenis pengelasan yang sering ditemui. Ada dua jenis pengukuran kampuh las pada fillet welds, yaitu melalui leg (kaki) atau throat (tenggorokan). Pengukuran pertama adalah menggunakan ukuran leg (kaki), dimana pengukuran dilakukan secara vertikal dan horizontal dari besarnya kampuh las.

jika ukuran horizontal dan vertikal sama, maka dimensi besarnya kampuh las hanya dituliskan 1 (satu) kali saja, seperti pada gambar diatas. Tetapi jika besarnya ukuran horizontal dan vertikal berbeda, maka kedua dimensi tersebut harus dituliskan. posisi dimensi adalah sebelum simbol pengelasan.

sedangkan untuk ukuran panjang, jika tidak dicantumkan maka pengelasan dilakukan sepanjang sisi yang ditunjukan oleh panah pada simbol pengelasan. Tetapi jika ada panjang khusus, maka harus dituliskan setelah simbol pengelasan.

jika pelat tersebut tidak ada dimensi tambahan, maka panjang pengelasan dilakukan antara kedua titik ujung dari sisi yang ditunjukan oleh simbol. Seperti pada gambar diatas karena tidak ada keterangan dimensi lain pada part, maka pengelasan dilakukan sepanjang 6 inchi (ukuran tergantung dia menggunakan mm atau inchi) di antara kedua titik ujung pada sisi yang ditunjukan oleh panah. Tetapi jika ada dimensi tambahan pada part, maka pengelasan harus dimulai atau diakhiri pada dimensi tersebut. contoh :

pada gambar diatas, terdapat dimensi tambahan 6", maka pengelasan dimulai setelah ada jeda/offset 6 " yang kemudian dilanjutkan dengan fillet weld dengan besar kampuh las 1/4" dengan panjang 12".

Pengukuran kedua untuk besarnya kampuh las adalah menggunakan lebar dari throat kampuh las. pengukurannya adalah pada titik pertemuan kedua pelat dan bidang miring dari kampuh las (throat).

untuk penulisannya juga sama seperti pada pengukuran menggunakan leg yang memiliki ukuran horizontal dan vertikal sama. dalam hal ini ukuran throat dituliskan pada posisi sebelum simbol pengelasan.

bagaimana jika kedua sisi diberikan pengelasan ? untuk pengelasan kedua sisi maka diatas dan dibawah reference line harus diberikan simbol. serta sebelum simbol harus diberikan ukuran berapa besar kampuh las.

jika ukuran kampuh las berbeda antar sisinya, maka ukuran setiap sisi juga tetap dituliskan sesuai dengan ukuran. Tetapi harus diingat bahwa sesuai standard AWS, ukuran dan simbol yang terletak di bawah reference line menunjukan kampuh las yang ditunjukan oleh panah. Sedangkan ukuran dan diatas garis reference menunjukan untuk sisi lainnya. (dibaliknya). Sedangkan untuk standard ISO itu tergantung pada identification line. Garis identification (garis putus-putus) bisa diata atau dibawah reference line. simbol yang menempel pada reference line menunjukan data untuk kampuh las yang ditunjuk oleh panah. Sedangkan simbol dan ukuran yang menempel pada identification line (garis putus-putus) itu menunjukan kampuh las disisi lainnya (dibaliknya).

contoh jika ukurannya kampuh las berbeda :

Tetapi untuk pemberian ukuran pengelasan menurut Standard ISO dan BS, harus mencantumkan notasi berikut :

Standard ISO 2553/EN 22553

a = design throat thicknessStandard BS499 Pt 2

z = leg length

s = penetration throat thickness

a = design throat thickness

b = leg length

pada gambar diatas itu menggunakan standard ISO 2553/EN 22553, jika menggunakan BS499 Pt 2, maka notasi "z" akan diubah menjadi "b". Pemberian ukuran dengan notasi ini biasanya sering digunakan di Inggris. contoh untuk kedua standard:

Weld Process Code (ISO 4063:1998)

1 Arc welding

101 Metal arc welding

11 Metal arc welding

without gas protection

111 Manual metal arc

welding (metal arc welding with covered electrode); shielded metal arc welding

/USA/

112 Gravity (arc)

welding with covered electrode; gravity feed welding /USA/

114 Self-shielded

tubular-cored arc welding

12 Submerged arc welding

121 Submerged arc

welding with one wire electrode

122 Submerged arc

welding with strip electrode

123 Submerged arc

welding with multiple wire electrodes

124 Submerged arc

welding with metallic powder addition

125 Submerged arc

welding with tubular cored electrode

13 Gas-shielded metal arc welding; gas metal arc welding

/USA/

131 Metal inert gas welding; MIG welding; gas metal arc welding

/USA/

135 Metal active gas welding; MAG welding; gas metal arc

welding /USA/

136 Tubular cored metal arc welding with active gas shield;

flux cored arc welding /USA/

137 Tubular cored metal arc welding with inert gas shield;

flux cored arc welding /USA/

14 Gas-shielded welding with non-consumable electrode

141 Tungsten inert gas welding; TIG welding; gas tungsten

arc welding /USA/

15 Plasma arc welding

151 Plasma MIG welding

152 Powder plasma arc welding

18 Other arc welding processes

185 Magnetically impelled arc butt welding

2 Resistance welding

21 Spot welding; resistance spot welding /USA/

211 Indirect spot welding; indirect welding /USA/

212 Direct spot welding

22 Seam welding; resistance seam welding /USA/

221 Lap seam welding

222 Mash seam

225 Foil butt-seam

welding

226 Seam welding with

strip

23 Projection welding

231 Indirect projection

welding

232 Direct projection

welding

24 Flash welding

241 Flash welding with

preheating

242 Flash welding

without preheating

25 Resistance butt

welding; upset welding /USA/

29 Other resistance

welding processes

291 HF resistance

welding (high frequency resistance welding); high frequency upset welding /USA/

3 Gas welding; oxyfuel

gas welding /USA/

31 Oxy-fuel gas welding;

oxyfuel gas welding /USA/

311 Oxy-acetylene

welding; oxyacetylene welding /USA/

312 Oxy-propane welding

313 Oxy-hydrogen

welding; oxyhydrogen welding /USA/

4 Welding with pressure

41 Ultrasonic welding

42 Friction welding

44 Welding by high

mechanical energy

441 Explosive welding; explosion welding /USA/

45 Diffusion welding

47 Oxy-fuel gas pressure welding; pressure gas welding /USA/

48 Cold pressure welding; cold welding /USA/

5 Beam welding

51 Electron beam welding

511 Electron beam welding in vacuum

512 Electron beam welding in atmosphere

52 Laser welding; laser beam welding /USA/

521 Solid state laser welding

522 Gas laser welding

7 Other welding processes

71 Aluminothermic welding; thermite welding /USA/

72 Electroslag

73 Electrogas welding

74 Induction welding

741 Induction butt welding; induction upset welding /USA/

742 Induction seam welding

75 Light radiation welding

753 Infrared welding

77 Percussion welding

78 Stud welding

782 Resistance stud welding

783 Drawn arc stud welding with ceramic ferrule or shielding

gas; arc stud welding /USA/

784 Short-cycle drawn arc stud welding; arc stud welding

/USA/

785 Capacitor discharge drawn arc stud welding; arc stud

welding /USA/

786 Capacitor discharge stud welding with tip ignition; arc

stud welding /USA/

787 Drawn arc stud welding with fusible collar

788 Friction stud welding

8 Cutting and gouging

81 Flame cutting; oxygen cutting /USA/

82 Arc cutting

821 Air arc cutting; air carbon arc cutting /USA/

822 Oxygen arc cutting

83 Plasma cutting; plasma arc cutting /USA/

84 Laser cutting; laser beam cutting /USA/

86 Flame gouging; thermal gouging /USA/

87 Arc gouging

871 Air arc gouging; air carbon arc cutting /USA/

872 Oxygen arc gouging; oxygen gouging /USA/

88 Plasma gouging

9 Brazing, soldering and braze welding

91 Brazing

911 Infrared brazing

912 Flame brazing; torch brazing /USA/

913 Furnace brazing

914 Dip brazing

915 Salt-bath brazing; dip brazing /USA/

916 Induction brazing

918 Resistance brazing

919 Diffusion brazing

924 Vacuum brazing

93 Other brazing processes

94 Soldering

941 Infrared soldering

942 Flame soldering; torch soldering /USA/

943 Furnace soldering

944 Dip soldering

945 Salt-bath soldering

946 Induction soldering

947 Ultrasonic soldering

948 Resistance soldering

949 Diffusion soldering

951 Wave soldering

952 Soldering with soldering iron

954 Vacuum soldering

956 Drag soldering

96 Other soldering processes

97 Braze welding

971 Gas braze welding

972 Arc braze welding

Simbol Pengelasan Bagian III

All Around Symbol.

All Around Symbol, menyatakan bahwa pengelasan dilakukan mengelilingi dari titik yang ditunjukan pada arah panah. Simbolnya berbentuk linkaran pada ujung reference line dan arrow line.

simbool ini diberikan jika memungkinkan untuk melakukan pengelasan sekeliling. contoh :

simbool ini diberikan jika memungkinkan untuk melakukan pengelasan sekeliling. contoh :

jika jika lihat simbol las hanya menunjukan pada satu sisi dari kolom yang dilas tetapi karen ada tanda mengelilingi artinya semua sisi dari kolom tersebut akan dilas.

Field Weld Symbol

Simbol ini menunjukan bahwa pengelasan dilakukan pada lokasi yang berbeda dengan pengerjaan part lainnya. Contoh, pengelasan dilakukan pada saat pemasangan di site bukan di workshop/bengkel.

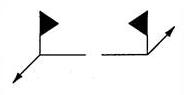

simbole dari field weld ini berbentuk bendera segitiga diujung reference line dan arrow line, diata all around weld symbol (jika ada). Arah benderanya selalu kearah atas.

Welding Process Code

Kode proses pengelasan dituliskan pada ujung akhir dari reference line. Kode tersebut sesuai dengan standard kode pengelasan ISO 4063:1998.

All Around Symbol, menyatakan bahwa pengelasan dilakukan mengelilingi dari titik yang ditunjukan pada arah panah. Simbolnya berbentuk linkaran pada ujung reference line dan arrow line.

jika jika lihat simbol las hanya menunjukan pada satu sisi dari kolom yang dilas tetapi karen ada tanda mengelilingi artinya semua sisi dari kolom tersebut akan dilas.

Field Weld Symbol

Simbol ini menunjukan bahwa pengelasan dilakukan pada lokasi yang berbeda dengan pengerjaan part lainnya. Contoh, pengelasan dilakukan pada saat pemasangan di site bukan di workshop/bengkel.

simbole dari field weld ini berbentuk bendera segitiga diujung reference line dan arrow line, diata all around weld symbol (jika ada). Arah benderanya selalu kearah atas.

Welding Process Code

Kode proses pengelasan dituliskan pada ujung akhir dari reference line. Kode tersebut sesuai dengan standard kode pengelasan ISO 4063:1998.

Simbol Pengelasan Bagian II (Detail Symbol)

Seperti yang sudah dijelaskan pada posting sebelumnya, bahwa terdapat dua standard untuk pengelasan, yaitu : ISO dan AWS. perbedaan antar keduanya hanya terletak pada identification line (garis putus-putus yang terletak di atas atau di bawah reference line) yang digunakan pada standard ISO. secara umum simbol pengelasan terdiri dari :

Weld Symbol

Weld symbol merupakan simbol-simbol yang digunakan untuk menjelaskan jenis/bentuk las yang seperti apa yang digunakan. Berikut adalah jenis-jenis las dan simbolnya.

simbol-simbol tersebut menunjukan bentuk dari pengelasan.

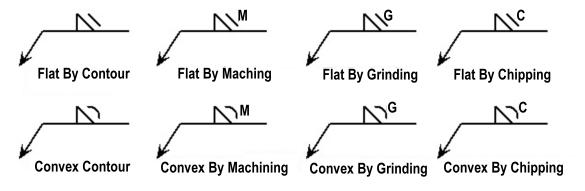

Contour Symbol

Countur Symbol merupakan simbol tambahan yang menjelaskan tentang bentuk/kontur dari kampuh las. Terdapat tiga jenis simbol, yaitu Flat (rata), Convex (cembung), Concave (cekung).

Contour symbol diletakan diatas dari weld symbol. Contoh :

Bahkan terkadang dituliskan sebuah huruf yang menandakan jenis proses yang digunakan untuk melakukan finishing sehingga terbentuk kontur kampuh las yang diinginkan.

Weld Symbol

Weld symbol merupakan simbol-simbol yang digunakan untuk menjelaskan jenis/bentuk las yang seperti apa yang digunakan. Berikut adalah jenis-jenis las dan simbolnya.

simbol-simbol tersebut menunjukan bentuk dari pengelasan.

Contour Symbol

Countur Symbol merupakan simbol tambahan yang menjelaskan tentang bentuk/kontur dari kampuh las. Terdapat tiga jenis simbol, yaitu Flat (rata), Convex (cembung), Concave (cekung).

Contour symbol diletakan diatas dari weld symbol. Contoh :

Bahkan terkadang dituliskan sebuah huruf yang menandakan jenis proses yang digunakan untuk melakukan finishing sehingga terbentuk kontur kampuh las yang diinginkan.

Simbol Pengelasan (Standard ISO dan AWS)

Secara sederhana, simbol pengelasan itu terdiri dari garis panah (arrow line), garis referensi (reference line) dan simbol pengelasan. Ada dua jenis standard untuk simbol pengelasan, yaitu ISO dan AWS (American Welding Society). Standard ISO banyak digunakan pada sebagian besar negara-negara kecuali Amerika dan Kanada, mereka biasanya menggunakan standard AWS.

Perbedaan antara ISO dan AWS adalah pada ISO terdapat garis identifikasi (garis putus-putus yang terletak di atas atau di bawah reference line). Garis ini untuk menentukan letak dari pengelasan. sedangkan AWS tidak menggunakan simbol tersebut.

Perbedaan antara ISO dan AWS adalah pada ISO terdapat garis identifikasi (garis putus-putus yang terletak di atas atau di bawah reference line). Garis ini untuk menentukan letak dari pengelasan. sedangkan AWS tidak menggunakan simbol tersebut.

Contoh perbedaan antara ISO dan AWS:

pada simbol AWS, jika simbol diletakan pada bagian bawah dari reference line, maka letak kampuh las berapa pada titik yang ditunjukan pada panah. Tetapi jika simbol berada diatas reference line itu berarti letak kampuh las berada disebelah/seberang dari titik yang ditunjukan oleh panah.

Sedangkan untuk ISO menggunakan ISO 2553:1992. Pada standard ini menggunakan identification line (garis putus-putus yang terletak diatas atau dibawah reference line). Garis putus-putus tersebut menandakan sisi seberang dari titik yang ditunjukan panah. Jadi, apabila simbol las menempel pada bagian reference line, maka letak kampuh las terletak pada titik yang ditunjukan oleh panah. Sedangkan jika simbol menempel pada identification line, maka letak kampuh las ada pada daerah seberang dari titik yang dijuntukan oleh panah.

Contoh perbedaan antara ISO dan AWS:

pada simbol AWS, jika simbol diletakan pada bagian bawah dari reference line, maka letak kampuh las berapa pada titik yang ditunjukan pada panah. Tetapi jika simbol berada diatas reference line itu berarti letak kampuh las berada disebelah/seberang dari titik yang ditunjukan oleh panah.

Sedangkan untuk ISO menggunakan ISO 2553:1992. Pada standard ini menggunakan identification line (garis putus-putus yang terletak diatas atau dibawah reference line). Garis putus-putus tersebut menandakan sisi seberang dari titik yang ditunjukan panah. Jadi, apabila simbol las menempel pada bagian reference line, maka letak kampuh las terletak pada titik yang ditunjukan oleh panah. Sedangkan jika simbol menempel pada identification line, maka letak kampuh las ada pada daerah seberang dari titik yang dijuntukan oleh panah.

Ukuran Kertas Standard

Kertas merupakan salah satu media yang dapat digunakan untuk membuat gambar teknik. Kertas sudah digunakan oleh manusia sejak dulu sebagai media komunikasi. Kertas pertama kali ditemukan pada 2 abad sebelum masehi di China.

Saat ini kertas diproduksi dalam ukuran-ukuran yang sudah standard. Berikut adalah ukuran-ukuran kertas berdasarkan standard yang ada :

Standard ISO 216 dan ISO 269

standard ISO 216 dibagi atas seri A dan seri B. Seri A dan seri B ini memiliki rasio yang sama, yaitu

. Sedangkan untuk ISO 269, kertas dibagi berdasarkan seri C. Berikut adalah detail ukuran untuk seri A, B dan C :

. Sedangkan untuk ISO 269, kertas dibagi berdasarkan seri C. Berikut adalah detail ukuran untuk seri A, B dan C :

dengan toleransi :

DIN 476

dipublikasikan pada pada prinsipnya memiliki ukuran yang sama seperti seri A dan B hanya pada standard ini ada tambahan ukuran 2A0 dan 4A0. 2A0 yang berarti memiliki ukuran dua kali A0, 4A0 memiliki ukuran 4 kali A0.

tetapi memiliki toleransi yang berbeda dibandingkan dengan ISO 216., yaitu :

Saat ini kertas diproduksi dalam ukuran-ukuran yang sudah standard. Berikut adalah ukuran-ukuran kertas berdasarkan standard yang ada :

Standard ISO 216 dan ISO 269

standard ISO 216 dibagi atas seri A dan seri B. Seri A dan seri B ini memiliki rasio yang sama, yaitu

. Sedangkan untuk ISO 269, kertas dibagi berdasarkan seri C. Berikut adalah detail ukuran untuk seri A, B dan C :

. Sedangkan untuk ISO 269, kertas dibagi berdasarkan seri C. Berikut adalah detail ukuran untuk seri A, B dan C :

A Series Formats

|

B Series Formats

|

C Series Formats

|

||||

size

|

mm

|

inches

|

mm

|

inches

|

mm

|

inches

|

0

|

841 × 1189

|

33.1 × 46.8

|

1000 × 1414

|

39.4 × 55.7

|

917 × 1297

|

36.1 × 51.1

|

1

|

594 × 841

|

23.4 × 33.1

|

707 × 1000

|

27.8 × 39.4

|

648 × 917

|

25.5 × 36.1

|

2

|

420 × 594

|

16.5 × 23.4

|

500 × 707

|

19.7 × 27.8

|

458 × 648

|

18.0 × 25.5

|

3

|

297 × 420

|

11.7 × 16.5

|

353 × 500

|

13.9 × 19.7

|

324 × 458

|

12.8 × 18.0

|

4

|

210 × 297

|

8.3 × 11.7

|

250 × 353

|

9.8 × 13.9

|

229 × 324

|

9.0 × 12.8

|

5

|

148 × 210

|

5.8 × 8.3

|

176 × 250

|

6.9 × 9.8

|

162 × 229

|

6.4 × 9.0

|

6

|

105 × 148

|

4.1 × 5.8

|

125 × 176

|

4.9 × 6.9

|

114 × 162

|

4.5 × 6.4

|

7

|

74 × 105

|

2.9 × 4.1

|

88 × 125

|

3.5 × 4.9

|

81 × 114

|

3.2 × 4.5

|

8

|

52 × 74

|

2.0 × 2.9

|

62 × 88

|

2.4 × 3.5

|

57 × 81

|

2.2 × 3.2

|

9

|

37 × 52

|

1.5 × 2.0

|

44 × 62

|

1.7 × 2.4

|

40 × 57

|

1.6 × 2.2

|

10

|

26 × 37

|

1.0 × 1.5

|

31 × 44

|

1.2 × 1.7

|

28 × 40

|

1.1 × 1.6

|

dengan toleransi :

- ±1.5 mm (0.06 in) untuk dimensi 150 mm (5.9 in) kebawah,

- ±2 mm (0.08 in) untuk dimensi antara 150 hingga 600 mm (5.9 to 23.6 in)

- ±3 mm (0.12 in) untuk dimensi diatas 600 mm (23.6 in).

DIN 476

dipublikasikan pada pada prinsipnya memiliki ukuran yang sama seperti seri A dan B hanya pada standard ini ada tambahan ukuran 2A0 dan 4A0. 2A0 yang berarti memiliki ukuran dua kali A0, 4A0 memiliki ukuran 4 kali A0.

Name

|

mm × mm

|

in × in

|

4A0

|

1682 ×

2378

|

66.22 ×

93.62

|

2A0

|

1189 ×

1682

|

46.81 ×

66.22

|

tetapi memiliki toleransi yang berbeda dibandingkan dengan ISO 216., yaitu :

- ±1 mm (0.04 in) untuk dimensi 150 mm (5.9 in) kebawah,

- ±1.5 mm (0.06 in) untuk dimensi antara 150 hingga 600 mm (5.9 to 23.6 in)

- ±2 mm (0.08 in) untuk dimensi diatas 600 mm (23.6 in).

Langganan:

Postingan (Atom)